Аппараты, которые применяются для очистки газа от пылей, называют циклонами. От них процесс разделения газовзвесей назвали циклонным. Данный процесс используется в том числе и для отделения капель жидкости от сплошной фазы газа. Позже были разработаны устройства для разделения суспензий, которые работали по тому же принципу, что и циклоны, и получили название гидроциклоны.

В основе конструкции циклона лежит принцип использования центробежной силы.

По своему принципу действия циклоны ничем не отличаются от гидроциклонов и обладают аналогичными преимуществами. Есть лишь некоторые отличия в форме корпусов аппаратов.

Циклоны можно разделить на противоточные и прямоточные. В последних газ выводиться вдоль одной оси, и они являются менее эффективными, чем противоточные циклоны. Помимо этого, циклоны можно разделить по форме их корпуса на цилиндроконические, конические и цилиндрические.

Если разделять элементы циклона по конструкции скручивания, то можно выделить такие виды, как спиральные, тангенциальные и винтообразные. При этом цилиндры делятся еще и по направлению закрутки на левые и правые.

Чертеж циклона

Процесс очистки газа посредством циклона представляет собой комплексный аэродинамический процесс, при котором чистый и загрязненный газ перемещаются в разных направлениях вихреобразно. Пыль собирается во внешних слоях газа и выводится с ними в пылесборник. Качество очистки газа в циклонах напрямую зависит от следующих факторов:

Под воздействием центробежных сил в циклоне разделяется потока газа и пыли. Центробежные силы возникают при закручивании потока при помощи различных механических устройств или тангенциального потока воздуха. Под воздействием центробежных сил пыль из газа отбрасывается на стенки корпуса, а также в бункер, который предназначен для улавливания пыли. Для того чтобы обозначить под каким углом находится входной патрубок, его указывают в названии конструкции аппарата.

На рисунке показана схема циклона. В составе аппарата находится цилиндрический корпус, имеющий каноническое днище. Исходный газ поступает в корпус тангенциально через штуцер. На входе скорость газа составляет 20-30 м/с. За счет того, что газ вводится тангенциально, он приобретает вращательное движение вокруг трубы, которая располагается по оси корпуса и осуществляет вывод очищенного газа.

Таким образом, внутри циклона образуются два потока, движущихся по траектории спиралеобразной формы. Исходный газ образует внешний поток и движется вниз вдоль стенок корпуса. При этом содержащиеся в нем частицы пыли под действием центробежной силы отбрасываются к стенкам аппарата. Очищенный газ образует внутренний поток. Он поднимается вверх и выводится наружу. Концентрация твердых частиц образуется у стенок корпуса и под действием потоков направляется в разгрузочный бункер.

Циклон

Циклоны обладают рядом отличительных свойств. Так, они имеют простую и компактную конструкцию, в них отсутствуют движущиеся части, есть возможность работать с химически агрессивными средами. Также в циклонах степень очистки газа более высокая, чем в аппаратах гравитационного осаждения.

Циклоны не рекомендуется использовать для очистки газа, содержащего частицы размером менее 10 мкм или обладающих сильным абразивным действием.

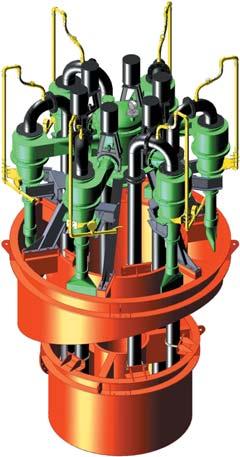

Поэтому для очистки больших объемов газа используют установки, которые в одном корпусе объединяют несколько циклонных компонентов небольшого размера вместо одного циклона большого радиуса. Подобные аппараты называются батарейными циклонами (или мультициклонами).

Для лучшего распределения газа с пылью и для отвода пыли на практике широко используется батарейный циклон. Такой аппарат представляет собой циклонные элементы, которые включены параллельно и имеют общий корпус, сборный бункер, а также общий подвод и отвод газа.

В батарейных циклонах (мультициклонах) движение газа достигается установкой в каждом части аппарата закручивающего элемента в виде розетки или винта, а не тангенциальным подводом газа. Благодаря этому производительность батарейного циклона будет намного больше, чем производительность обычного циклона такого же размера.

Самые популярные типы элементом циклона можно увидеть на рисунках

Элемент «винт» обладает самым незначительным гидравлическим сопротивлением и практически не склонен к забиванию пылью.

Осаждение пыли в отдельных элементах такого циклона происходит так же, как и в обыкновенном циклоне. Чаще всего используются циклонные элементы, диаметр которых составляет 100, 150 или 250 мм. В таких аппаратах может достигаться скорость запыленного газа около 4 м/с. Такие аппараты обладают высоким показателем осаждения пыли. При этом они имеют небольшой размер и гидравлическое сопротивление. То есть, если сравнивать батарейные циклоны с одиночными или групповыми, то при одинаковых размерах первые имеют большую производительность.

Конструкция и принцип действия батарейного циклона (мультициклона)

Загрязненный газ подается в газораспределительную камеру, которая ограничена трубными решетками. В трубных решетках герметично крепятся циклонные элементы. После того, как газ очищен, он выводится через выхлопные трубы элементов в общую камеру. Отделенные частицы пыли накапливаются в коническом дне циклона. Циклонные элементы такой конструкции имеют малый диаметр. Газ в них поступает сверху, а не по касательной. Вращательное движение потоку газа передается посредством специального винта или розеток, оснащенных наклонными лопатками.

Качественная работа батарейной циклонной установки обеспечивается за счет идентичности его элементов и равных условий работы.

Общий корпус мультициклона включает в свой состав циклонные элементы. Элементы герметично установлены в трубных решетках. Исходный газ поступает через штуцер в газораспределительную камеру и распределяется по циклонным элементам, заполняет кольцевое пространство между корпусом элемента и патрубком для вывода очищенного газа. В кольцевом пространстве расположены лопастные устройства, заставляющие газовый поток вращаться. Частицы пыли отбрасываются к стенкам циклонного элемента, движутся вниз по спирали и поступают в бункер, общий для всех элементов. Очищенный газ из каждого элемента выводится по трубе в общую камеру, а оттуда – наружу через верхний штуцер.

Батарейный циклон

Как правило, одиночные циклоны имеют диаметр 40-1000 мм, а циклонные элемента – 40-250 мм.

Батарейные циклоны представляют собой параллельно включенные циклоны малого диаметра. Такие устройства лучше улавливают пыль, т.к. при малом радиусе циклона значительно возрастает центробежная сила.

Батарейные циклоны способны работать с переменно нагрузкой, т.е. при необходимости можно включать или выключать отдельные элементы батареи.

Труба оснащена наружными винтовыми лопастями, которые передают потоку газа движение по спирали. В корпус газ подается сверху, затем проходит по поверхности винта в кольцевом пространстве (между внешней поверхностью трубы и внутренней поверхностью корпуса). Твердые частицы задерживаются на стенках корпуса, после чего осыпаются в нижнюю коническую часть и поступают в бункер батареи.

Элементы конструкции батарейного циклона расположены вертикально, параллельными рядами в корпусе прямоугольного сечения. Камера оснащена двумя решетками, в отверстия которых устанавливаются элементы. Очищаемый газ подается через патрубок в пространство между решетками и распределяется по отдельным элементам. После очищения газ поступает в пространство над верхней решеткой и выводится посредством бокового патрубка. Твердые частицы ссыпаются в коническое дно. Элементы конструкции батареи выполняются из чугуна, а решетки из листовой стали. Такие устройства способны очищать газ при широком диапазоне температур.

Степень очистки газовзвесей в циклонах достигает 96-99% при содержании частиц размером 20 мкм, 70-95% - при наличии частиц размером 10 мкм и 30-85% - если размер частиц составляет 5 мкм. При очистке газа в батарейных циклонах эффективность не так сильно зависит от размеров частиц твердой фазы. Для газов, содержащих частицы диаметром 5, 10 и 20 мкм степень очистки составит соответственно 65—85, 85-90, 90-95%. Кроме того, чем выше гидравлическое сопротивление в циклоне, тем больше степень очистки.

При вращении тела вокруг оси на него воздействует центростремительная сила, которая направлена в сторону вращения. Наряду с ней, в соответствии с третьим законом механики возникает сила, которая равна по величине центростремительной, но действует в противоположном ей направлении (центробежная). Таким образом, центробежная сила представляет собой силу инерции, которая возникает при изменении движения тела. Рассчитать центробежную силу можно следующим образом:

C = (m·ω²)/r, кгс

m- масса, w- скорость вращения тела в м/сек, r- радиус вращения в м.

Отношение ускорения центробежной силы к ускорению силы тяжести численно соответствует отношению величины центробежной силы к силе веса данного тела и является основным параметром, характеризующим центробежные аппараты. Данное отношение называется фактором разделения и является безразмерной величиной:

Kp = ω²/(r·g)

Под воздействием центробежной силы частицы осаждаются по тем же законам что и под воздействием силы тяжести. Отличие состоит в том, что скорость осаждения частиц будет значительно превышать скорость осаждения в отстойных аппаратах. Увеличение скорости осаждения определяется числовым значением фактора разделения Kp.

Для вычисления центробежной силы Fz, которая вызывает осаждения частиц, используется формула:

Fz = 4·Π²·ρ·V·r·n²

В которой V – это объем,

r – диаметр первичного вихря,

n – скорость вращения вихря,

p – плотность.

Центробежная сила действует на частицы газа и пыли. Однако из-за того, что плотность частиц пыли больше, чем газа, то на них действует большая центробежная сила, которая вытесняет частицы пыли наружу.

Циклоны, как правило, используются для удаления достаточно крупных частиц пыли из газа, имеющего большой объем. При этом мелкая пыль практически не осаждается в таких аппаратах. Для эксплуатации циклона не требуется другая энергия, кроме энергии течения газа.

Самым важным параметром, характеризующим работу циклона, является коэффициент очистки газа, который выражается формулой:

φ = Gот/Gст,

где Gос – массовое количество осажденных частиц,

Gст – массовое количество частиц в исходной газовзвеси.

Время, необходимое для осаждения частиц определенного диаметра, зависит от режима их движения. Объем циклона, требуемый для выполнения работ, рассчитывается в зависимости от заданной производительности и времени τ. В том случае, если очищаемый газ содержит полидисперсную твердую фазу, то в расчетах берут за основу минимальный диаметр осаждаемых частиц. Далее, используя кривую их распределения по размерам, вычисляют коэффициент очистки газа.

Для данных расчетов необходимо использование фракционных коэффициентов очистки газа. Их находят по следующей формуле:

φi = A/di

где A – константа и зависит от конструктивного решения газоочистителя.

Нужно отметить, что большая зависимость фракционных коэффициентов от размеров частиц проявляется только если di составляет менее 50 мкм. При этом значение параметра φi остается практически постоянным в широком диапазоне скоростей газа. Например, для di = 40,20,10,5 мкм значения коэффициента φi будут соответственно равны 97, 93, 88, 60%. На практике значение φпол, в зависимости от дисперсного состава, составляет 50-95%.

На работу циклона большое влияние оказывает то, с какой скоростью проходит газовзвесь через входной патрубок wвх. Скорость газовзвеси на этом участке предопределяет скорость газа внутри аппарата и в газоотводящей трубке за счет взаимосвязи диаметров D, d и d1. Очевидно, что скорость wвх должна значительно превышать скорость витания самых крупных частиц. В то же время, скорость газа, находящегося в полном сечении аппарата (диаметр D), должна составлять как минимум 2,5 м/с. В противном случае циклон быстро засорится твердыми частицами. Кроме того, при увеличении скорости газа эффективность работы циклона возрастает до определенного предела, затем она падает в связи с частичным уносом осевших частиц. Поскольку при возрастании скорости газа увеличивается расход энергии на его транспортировку, то на практике обычно скорость газа составляет до 10-15 м/с.

Для расчета гидравлического сопротивления циклона ∆p (разность давлений на входе и выходе газа) определяют по формуле:

∆p = ζ(ρгwц2/2)

где ζ – коэффициент гидравлического сопротивления, определяется опытным путем.

В расчетах рекомендуется принимать ∆p=600-1000 Па, что будет соответствовать ζ = 15-25.

Скорость осаждения в центробежных аппаратах

В процессе осаждения пыли как в центробежных аппаратах, так и в пылеосадительных отстойных камерах, существуют три области осаждения. Данные области характеризуются числовыми значениями критериев Рейнольдса и Архимеда. В условиях любого режима осаждения центробежная сила, действующая на твердую частицу, будет в Kp раз больше силы тяжести.

Размеры, КПД и конструкция циклонов.

Размеры циклона определяются окружной скоростью газа в нем и в выхлопной трубе, при заданной степени дисперсности пыли. Скорость газа принимают в диапазонах:

Время пребывания газа в циклоне вычисляется следующим образом:

τ = l/ω = (2Π·r2·ψ)/ω, сек

Время, необходимое для осаждения вычисляется следующим образом:

τ = (r2 - r1)/ω0, сек

где: ω – средняя окружная скорость газа в циклоне (м/сек);

ωt – скорость газа в выхлопной трубе (м/сек);

ω0 – скорость осаждения;

r1 – наружный радиус выхлопной трубы (м);

r2 – радиус цилиндрической части циклона (м);

φ – число оборотов, которое совершают частицы газа вокруг выхлопной трубы в циклоне;

τ – продолжительность пребывания частиц газа в циклоне (сек).

В современных циклонах средний показатель КПД составляет от 75 до 90%, но может отклоняться от данных значений в зависимости от характеристик осаждаемой пыли. Использование циклонов ограничено величиной взвешенных твердых частиц (dmin≥1 μ).

Показатель сопротивления циклонов составляет от 40 до 85 мм вод. ст., в результате чего расходуется большое количество энергии.

Чтобы улучшить эффективность улавливания пыли из газа, целесообразно уменьшить ширину и диаметр входного отверстия. В некоторых циклонах также увеличивают глубину, на которую погружается выхлопная труба, а также небольшая конусность трубы. Однако данные способы улучшения эффективности приводят к тому, что гидравлическое сопротивление циклона увеличивается.

Для улучшения работы циклона часто используется и уменьшение угла конуса. Таким образом, число оборотов газового потока увеличивается. Однако увеличение угла конуса проводит к тому, что высота аппарата должна быть больше.

Для того чтобы подобрать оптимальный циклон, используется расчет с динамической вязкостью газов при температуре μ, объемном расходе газа с пылью Q, плотностью газа, необходимой степенью очищения ɳ, степенью концентрации пыли, расположенной в газе, а также с плотностью частиц пыли.

Вначале следует определиться с типом циклона. Для этого в первую очередь необходимо оценить улавливаемые частицы, а также определить, какая скорость газа в аппарате vг (от 2 до 5 м/с).

Для того чтобы рассчитать площадь сечения циклона, используется формула:

F = Q/νг

Если для очищения газа требуется группа или баратея циклонов N, то диаметр циклона вычисляется по формуле:

D = √F/0,785·N

После этого необходимо округлить диаметр циклона и вычислить реальную скорость газа в циклоне

νг = Q / (0,785·N·D²)

На очистку газа влияет фактор разделения Kр. При его увеличении также увеличивается степень очистки. Повысить Kр можно, если радиус вращения газового потока сделать меньше или увеличить его скорость. Однако уменьшение радиуса корпуса снизит производительность установки. В то же время увеличение скорости газа приведет к значительному росту гидравлического сопротивления и увеличению турбулентности газового потока. В этом случае из-за турбулентности твердая фаза будет хуже осаждаться, а очищенный газ начнет перемешиваться с исходным.

Для расчета батарейных циклонов используются те же формулы, что и для группы одиночных циклонов. Поэтому для выбора оптимального диаметра циклона используются такие показатели, как свойства пыли и начальная запыленность газа. После этого необходимо определить количество элементов батарейного циклона. Чтобы это сделать, общее количество газа, которое необходимо очистить, делится на производительность одного из элементов циклона.

Образование газовзвесей происходит при многих технологических процессах. К ним относятся: сушка твердых материалов под действием нагретых газов, их обработка в виде обжига, измельчения, классификации и других операциях.

При разделении газовзвесей твердые частицы отделяют от частиц газа с помощью специальных устройств. Это требуется в целях очищения воздуха от вредных примесей в производственных помещениях и окружающей среде. Кроме того, ряд газовзвесей разделяют для улавливания из них ценных продуктов.

Циклоны, используемые в промышленности, отличаются разнообразием конструкций и модификаций.

С увеличением центробежного ускорения w2r увеличивается w0, а τ сокращается. Значит, при условии, что скорость газовой взвеси на входе постоянная, эффективность работы циклона тем выше, чем меньше диаметр его корпуса (w0 увеличивается, а da и τ падают). По этой причине широкое распространение получили батарейные циклоны, или мультициклоны. Такие установки представляют собой группу циклонов, имеющих малый диаметр. Циклоны расположены в одном корпусе и подключены параллельно.

Следует отметить, что циклоны имеют ограничения относительно концентрации примесей ввиду того, что это позволяет обеспечить их свободное удаление. При высоком содержании твердых частиц выпускные отверстия быстро закупориваются, что приводит к нарушению работы газоочистителя.

Распределитель пульпы

Сливной желоб

Желоб нижнего продукта

Общие характеристики

Отсутствие необходимости выверки при использовании оцинкованых крепежных кронштейнов.

Оцинкованые брызговые панели.

Облегченный сливные патрубки для простоты установки.

Диафрагменные клапаны или шиберные задвижки (пневматические или ручные).

Циклоны проходят тестовые испытания после производства для правильной настройки

Тестовые испытания батареи циклонов для обработки алмазов

Альтернативные варианты распределителя

Двойной Компактность Низкая стоимость Легкость обслуживания |

Радиальный штабелеукладчик Компактность Легкость управления |

Мостки и сервисные платформы Сконструированы по строгим стандартам Адаптированы под требования заказчика |

Линейный занимает малую площадь низкие капитальные затраты |

На салазках Специальное применение Передвижной |

Основные характеристики

Колено слива, облегченное

Колено слива изготавливается из легкого износостойкого полимера, не нуждается в антикоррозийной защите при небольшой стоимости. Резиновый рукав снижает износ со стороны разгрузки слива гидроциклона.

Сливная насадка

Благодаря конструкциям входных эвольвентной и плоской насадок снижается износ сливной насадки до такой степени, что использование сливных насадок из полиуретана или с резиновой футеровкой становится экономически выгодным.

Съемная футеровка

Все поверхности, соприкасающиемся с рабочей средой, футеруются сменными резиновыми вкладышами толщиной 15 или 25 мм, срок службы которых втрое выше, чем у традиционных футеровок. Это также снижает эксплуатационные затраты, расходы на обслуживание и на хранение.

Имеются и альтернативные варианты футеровок - полиуретан и карборундовая керамика. Для классификации материалов с высокой абразивностью корпус футеруется плитками из алюмооксидной керамики толщиной 25 мм.

Серия гидроциклонов, доступные типоразмеры 1050 мм, 1200 мм, 1400 мм, предлагает комбинацию футеровок из натурального каучука толщиной 10 мм в верхних малоизнашиваемых секциях и толщиной 25 мм - в нижних секциях с повышенной степенью износа.

Дренажные отверстия для предотвращения повреждений корпуса

Наружные корпуса оснащены дренажными отверстиями, на внешнем корпусе в наиболее изнашиваемых зонах имеются дренажные отверстия. Появление подтеков пульпы из этих отверстий, позволяет на ранней стадии определить необходимость замены футеровки для предотвращения износа корпуса.

Корпуса гидроциклонов серии изготавливаются из низкоуглеродистой стали, в то время как корпуса гидроциклонов - из легких устойчивых к коррозии композитов, армированных стекловолокном.

Разгрузочная трубка

Конструкция крепления песковой насадки позволяет осуществить быстрый осмотр и/или замену насадки. Вкладыши могут быть выполнены из полиуретана или из карборундовой керамики.

Распределители циклонов

Мы предлагаем распределители питания для процессов, в которых используется большое количество гидроциклонов. Установки спроектированы для обеспечения оптимальной работы гидроциклонов и представляют собой очень компактные конструкции.

Максимальная эффективность разделения, низкие производственные затраты, инновационные конструкции и технология

|

|

|

| Циклоны | Циклоны | Гидроциклоны - стакеры (Циклоны-накопители) |

|

|

Все покрытые резиновой футеровкой циклоны могут поставляться в конфигурации гидроциклонов - стакеров (циклонов-накопителей) в комплекте со створчатым клапаном, коленом слива с резиновой футеровкой и вакуумным манометром. Гидроциклоны - стакеры (циклоны-накопители) идеально подходят для производства максимально плотного пескового продукта при нестабильном выходе твердой фракции в песковом продукте. |

Техническая спецификация

Циклоны могут захватывать частицы пыли размером более 5 мкм, работают с максимальной входной концентрацией пыли 1000 г/м3, максимальная температура 450 °С, скорость входного воздуха 15-25 м/с, избыточное статическое давление или разрежение на входе в циклон 588-1960 Па, эффективность удаления пыли 50% - 90%, имеют простую конструкцию, просты в установке, управлении и обслуживании, низкозатратны, с низкими издержками, эргономичны, используются во многих производственных сферах, главным образом для предварительного удаления и очистки материалов с высокой коцентрацией пыли.

| Габариты (Высота х Диаметр), мм | 13700 х 2650 |

| Производительность, нм³/ч | 20000-40000 |

| Температура дымовых газов, °С | 180-200 |

| Степень очистки, % | 90 |

| Мощность двигателя, кВт | 30-50 |

| Скорость фильтрации, м/с | 16 |

Один (1) комплект системы циклонов сепаратора в сборе с выпускным отверстием для газа, прикрепленным к крыше включает:

- Четыре (4) Циклона сепаратора

- Одна (1) Камера смешения *1

- Один (1) комплект - опоры, подвесные устройства, крепления циклонной системы

Толщина стенки циклона: ½” ;

Материал: SA240-321;

Установка шестигранной сетки: 42 прихвата на квадратный фут, 1½” сварной угловой шов;

Шестигранная сетка изготовлена согласно американских стандартов;

Крепление труб: 3” Sch 80s (0.300” стенка);

Камера смешения отгружается двумя секциями;

Подвесы отгружаются отдельно;

Камера смешения: без футеровки, без изоляции, включены только анкеры;

Без сборки камеры смешения с циклонами;

Погружные трубы включают только опорный элемент (9), поз.(7) & (8), не включены;

Без ингибитора коррозии

Один (1) комплект системы циклонов регенератора в сборе включает:

Четыре (4) Циклона регенератора (1-я стадия)

Четыре (4) Циклона регенератора (2-я стадия)

Одна (1) Камера смешения *1

Один (1) комплект - опоры, подвесные устройства, крепления циклонной системы *1

Установка шестигранной сетки: 21 прихват на квадратный фут, 1½” сварной угловой шов;

Шестигранная сета согласно американских стандартов;

Крепление труб: 3” Sch 80s (0.300” стенка);

Камера смешения отгружается двумя секциями;

Без сборки камеры смешения с циклонами;

Подвесы отгружаются отдельно;

Клапаны без стеллита;

Камера смешения: без футеровки, без изоляции, включены только анкеры;

Без ингибитора коррозии

| Параметр | Значение |

| Наименование оборудования | Циклон-пылеотделитель |

| Диаметр циклона, мм | 300 |

| Место установки | Обогреваемое помещение |

| Температура окружающей среды, °С | +5…+40 |

| Температура среды внутри циклона, °С | +120…+200 |

| Объем очищаемых газов, нм3/ч | 800 |

| Содержание пыли в очищенных газах, мг/нм3 | 30 |

| Тип присоединения | Фланцевый |

| Материал основных частей, контактирующих со средой | Неражавеющая сталь |

Инженеры всегда готовы проконсультировать или предоставить дополнительную техническую информацию по предлагаемым циклонам и мультициклонам.

Технический департамент: info@intech-gmbh.ru, тел. +7 (499) 261-08-45.

Центральный сайт компании Интех ГмбХ

Филиал компании в Казахстане – ТОО "Интех СА"